为了应对CO2排放引起的全球变暖、海平面上升等严重气候问题,二氧化碳的转化、捕获和分离受到广泛关注。利用有效的吸附剂对CO2进行捕集富集,可有效降低大气中CO2的浓度,同时是一种经济节能的有效方法。氧化石墨烯(GO)广泛应用于改善金属有机骨架(MOF)的孔结构、分散能力、吸附选择性、耐酸碱性和热稳定性。然而,仅仅通过GO与MOFs的结合来改变孔表面的极性为CO2分子提供合适的孔结构来提高选择性仍然是一个艰巨的挑战。

为了解决上述问题,我院杨志远教授团队在前期研究基础上,通过原位化学编织和缩合亲核反应巧妙设计了一种新型的多孔超交联聚亚酰胺-UiO-石墨烯复合吸附材料用于捕获二氧化碳。具体而言,通过4,4′-氧化二苯二甲酸酐和2,4,6-三甲基-1,3-苯二胺的反应,合成了一种具有氨基末端的富含羰基和氮原子的聚亚酰胺网络,该聚合物在分离二氧化碳和氮气中起着关键作用(图1)。所得复合材料(PI-UiO/GO-1)的CO2容量是原UiO-66-NH2的3倍(298 K和30 bar时为8.24 vs 2.8 mmol·g-1),CO2/N2选择性是原UiO-66-NH2的4.2倍(64.71 vs 15.43),并且显著提高了耐酸碱稳定性。此外,穿透实验证明,该多孔复合材料能有效地从模拟燃料气(CO2/N2=15/85 vol%)中分离CO2,具有很大的工业应用潜力。更重要的是,该方法可以推广到其它MOFs基复合材料的制备,促进了用于气体捕集的MOF-聚合物材料的发展。

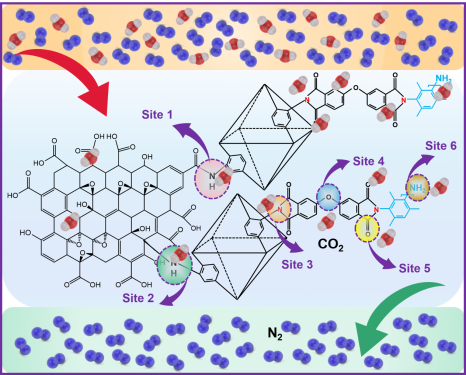

图1 复合材料(PI-UiO/GO)合成路线

图2 复合材料(PI-UiO/GO)吸附富集CO2机理

论文运用Materials studio软件进一步揭示了复合吸附剂的吸附机理(图2),在动力学上聚酰亚胺的接枝形成了微孔结构(~0.5 nm),有利于二氧化碳(0.33 nm)的吸附;同时,PI-UiO/GOs中丰富的C-N共价键和仲胺的存在可以通过N-H┄O氢键或N-孤电子对选择性地吸附CO2。聚亚酰胺网络中的负电荷N和O原子与二氧化碳中的正电荷C有很强的相互作用,从而使二氧化碳从N2中分离出来。这两种效应共同作用使复合材料具有良好CO2吸附性能和选择性。

工作近期以“A Novel Strategy to Enhance the Performance of CO2 Adsorption Separation: Grafting Hyper-cross-linked Polyimide onto Composites of UiO-66-NH2 and GO”为题在线发表在国际权威期刊美国化学学会《ACS Applied Materials & Interfaces》 (工程技术一区Top期刊,IF=8.758),论文第一作者为2018级硕士研究生宁海龙,西安科技大学为论文的第一完成单位;西安科技大学化工学院杨志远教授为本文通讯作者。本研究得到了国家自然科学基金(41772166),陕西省科技统筹重点产业创新链项目(2017ZDCXL-GY-10-01-02, 2018GY-076),国土资源部实验室重大项目(SMDZ-2019ZD-2)等基金、西安科技大学分析测试中心的支持。目前该研究团队正在进行以金属有机笼等先进多孔材料为客体、新型离子液体为位阻溶剂的新型多孔液体,二维MXene基的无溶剂纳米流体的设计与合成,并探索其在气体捕集、煤层气富集、催化、光热转换、聚合物基复合材料等方面的应用,多项性能测试取得了阶段性成果。

论文信息及链接:

Ning, H.; Yang, Z*.; Yin, Z.; Wang, D.; Meng, Z.; Wang, C.; Zhang, Y.; Chen, Z. A Novel Strategy to Enhance the Performance of CO2 Adsorption Separation: Grafting Hyper-cross-linked Polyimide onto Composites of UiO-66-NH2 and GO. ACS Appl. Mater. Interfaces, 2021, 13(15): 17781-17790.

https://doi.org/10.1021/acsami.1c00917

杨志远教授团队近年来发表的部分相关论文:

Chem. Eng. J., 2021, 409: 128082.; Chem. Eng. J., 2020, 127625.; ACS Appl. Mater. Interfaces, 2021, 13(15): 17781-17790.; ACS Appl. Mater. Interfaces, 2021, 13(2): 2600-2609.; Appl. Surf. Sci., 2020, 540: 148327.; Sep. Purif. Technol., 2020, 241: 116708.; Microporous Mesoporous Mater., 2021, 311:110700.; Catalysis Today, 2020.; Sep. Purif. Technol. 2019, 218: 130-137.; Powder Technol., 2020, 359. 261-267.; Chem. Eng. Res. Des., 2020, 161: 312-321.

加入收藏

加入收藏